HOME > 技術紹介 > 成形技術 > ジュラコン(R) POMの成形技術

成形品設計 / 成形品強度

7. 成形品設計 7.5 成形品強度

表7-4 破壊発生点になりうる場所

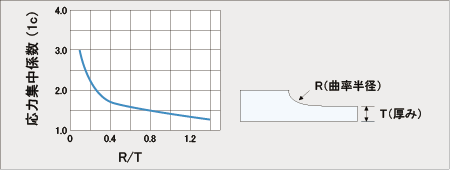

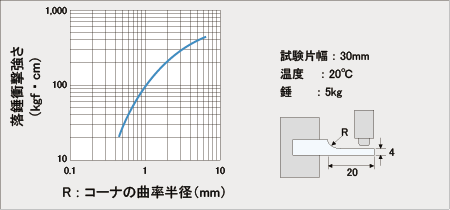

形状的な問題 (a) シャープコーナ シャープコーナには成形時のひずみや負荷時の応力が集中するため破壊の原因となりやすく、コーナ部には許容される範囲でできるだけ大きな曲率をつける必要があります。(図7-6、図7-7)。

(b) ウエルド、ゲート ウエルド部に応力がかかる試験片の引張り強さ測定結果を表7-5に示します。引張り強さはあまり低下しませんが、破断伸びは通常試験片の約1/2~1/3になることがわかります。ウエルド部、ゲート部にはできるだけ応力がかからないような設計およびゲート位置の選定を行うべきです。また、ウエルド部の密着不良も破壊原因となりますので、成形条件にも注意する必要があります。 表7-5 引張特性のウエルドによる影響

試験片: ISO引張試験片 (2mmt)

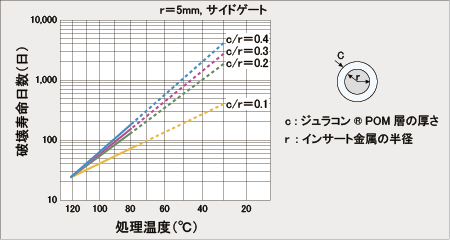

(c) バリ、金属インサート 応力がかかるところにバリがあると、まずバリにクラックが入り、これがノッチとなって破壊が生じることがあります。金属インサート成形品では、クリープ破壊を考慮して樹脂の肉厚を決める必要があります。また、金属インサートにエッジがある場合やインサート面にバリがあると、クリープ破壊寿命が短くなるので注意が必要です。

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||