HOME > 技術紹介 > 成形技術 > ジュラコン(R) POMの成形技術

成形品設計 / 変形

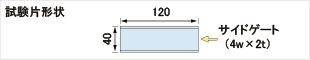

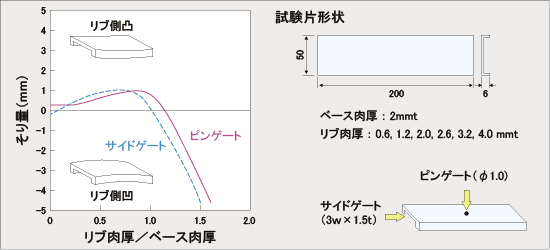

7. 成形品設計 7.3 変形 (a) リブ付き平板のそり変形 原因

表7-2 リブ付平板の変形量

変形量: マイナス値はリブ側凹の変形を示す

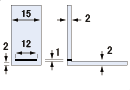

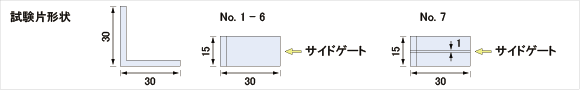

(b) L字型とコの字型成形品の倒れ変形 L字型とコの字型成形品の場合、一般的には内倒れ変形を起こします。 原因

対策

表7-3 L字成形品の変形量

数値は倒れ角、単位は度。倒れ角のマイナス値は外倒れを意味する。

(c) 箱型成形品の内ぞり変形 箱型成形品の場合、一般的に外壁の内ぞり変形を起こします。その原因はL字型・コの字型成形品と同じです。コア側の金型温度が高くなり、コア側の収縮率が大きくなるためです。 対策

(d) 円板状成形品のそり変形 円板状成形品ではうねり変形または傘型変形を起こす場合があります。 原因

対策

真円度を向上させるためには、ゲートの数、位置に考慮する必要があります。一般的には、1点サイドゲート、1点ピンゲートより3点以上のピンゲートが良い結果が得られ、3点ピンゲートの場合は正三角形の頂点にゲートを配置するのが適当です。また、ゲートの位置は成形品の中心かこれに近いところに設け、中央より外周に同心円状に樹脂を流入させると真円度が向上します。図7-3のように同心円状に流入していく方が精度が良い結果が得られます。

図7-3 ギアのゲート位置と流入パターン

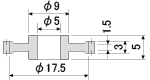

(e) 円柱状成形品の変形 細長い円柱状成形品の場合は、両端の外径が大きく中央部の外径が小さい鼓状になる傾向があります。これは両端は固化が早く、中央部は固化が遅れるためですが、二重円筒形状にするなどで肉厚を薄くすると良い傾向となります。二重円筒形状とするときは、外壁と内壁を結ぶリブの厚みは薄くする方がリブによるひけ等の影響が少なくなります。

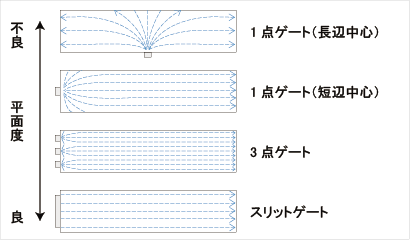

(f) 細長い成形品のそり 細長い成形品の長辺側にゲートをつけると、一般にゲート側に凹状にそるため、ゲートは短辺側につけることを原則とします。例を図7-4に示します。

(g) 成形条件と変形 変形に関係する成形条件として、特に注意しなければならないものは、射出・保圧時間、冷却時間、射出速度、金型温度です。 (1) 射出・保圧時間 射出時間と保圧時間の合計がゲートシール時間より長い値となるように設定します。この時間がゲートシール時間より短いと、図4-8のように変形が大きくなることがあります。

(2) 冷却時間 一般的には、冷却時間を長くする方が変形は少なくなります。

(3) 射出速度 成形品の形状によっては、射出速度が速い方が変形が小さくなるときと、逆に遅い射出速度で小さな変形のものが得られるときがあります。射出速度を変えて成形を行ない、変形の最も少なくなる条件を見いだす必要があります。

(4) 金型温度 金型温度は低い方が変形は少ないのですが、成形品の使用温度が高い場合には、後収縮による変形や寸法変化が問題となるときがあります。金型温度はこれらも考慮して決定する必要があります。

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||