HOME > 技术支持 > 成型技术 > 夺钢(R) POM成型技术

成型品设计 / 成型品强度

7. 成型品设计 7.5 成型品强度

表7-4 可成为破坏发生点的部位

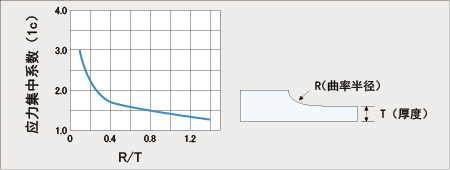

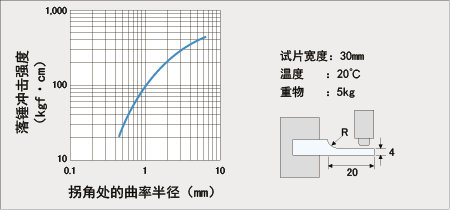

形状问题 (a) 锐利拐角 锐利拐角部位因成型时的应变或受到负荷时的应力 集中而容易引起破坏,要对拐角部位在容许范围内设计尽可能大的曲率(图7-6、图7-7)。

(b) 熔合部和浇口部 表7-5列出了一些在熔合部承受应力的试验片的拉伸强度的测试结果。从表中可以看出拉伸强度没有明显下降,但断裂伸长率只是通常试验片的约1/2~1/3。熔合部和浇口部应尽量选择没汁在不受应力的部位。另外,熔合部的熔接不良,也是破坏的原因之一,因此对成型条件应加以注意。 表7-5 因熔合纹造成的对拉伸特性的影响

试片 : ISO拉伸试片(厚2mm)

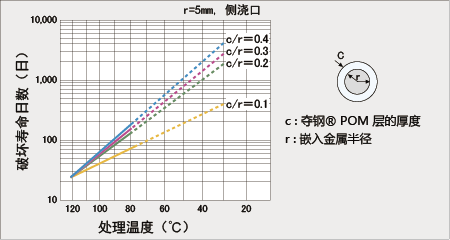

(c) 飞边、金属嵌入物 当承受应力的部位有飞边时,往往首先在飞边处产生龟裂,龟裂变为缺口而造成破坏。对于金属嵌入成型品,需要考虑蠕变破坏的因素来决定树脂厚度。要注意,金属嵌入成型品有棱边时或金属嵌入面有飞边时,会缩短蠕变破坏寿命。

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||