HOME > 技术支持 > 成型技术 > 夺钢(R) POM成型技术

成型品设计 / 变形

7. 成型品设计 7.3 变形 (a) 带加强筋平板的翘曲 原因:

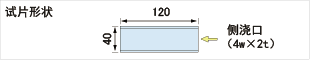

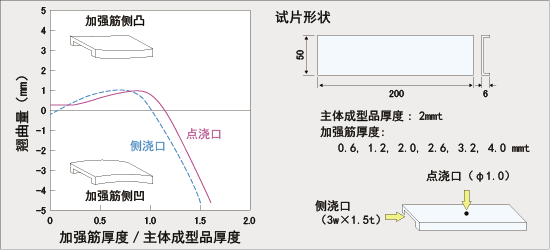

表7-2 加强筋平板的变形量

变形量 : 负值表示加强筋侧凹的变形

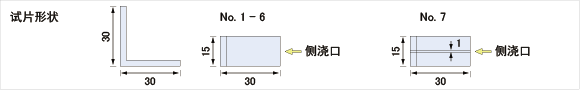

(b) L形和U形成型品的倾斜变形 L形和U形的成型品,一般产生向内倾斜的变形。 原因:

对策:

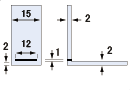

表7-3 L形成型品的变形量

数值是倾倒角。单位是度(角)。负值表示向外倾倒。

(c) 箱形成型品的内翘曲变形 对箱形成型品来说,一般会发生外壁的内翘曲变形。与L形和U形成型品相同,其原因也是模芯方面的模具温度较高,模芯方面的收缩率增大的缘故。 对策:

(d) 圆板形成型品的翘曲变形 圆板形成型品有时产生波浪变形或伞形变形。 原因:

对策:

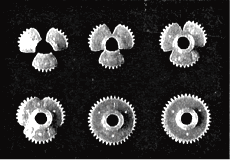

为了提高真圆度,需要对浇口数量及位置进行考虑。一般而言,与1个侧浇口和1个点浇口相比,3点浇口效果好。3点浇口是以浇口配置 在正三角形的3个顶点为宜。浇口位置设在成型品中心或靠近中心的部位,使树脂同心圆形地从中央向外圆流入,这样可以提高制品的真圆度。如图7-3那样,同心圆形的流入可取得 高精度的效果。

图7-3 齿轮的浇口位置与流入方式

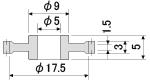

(e) 圆柱形成型品的变形 细长的圆柱形成型品倾向于两端外径大、中间外径小的弓形。这是由于两端固化快而中间固化慢的缘故。但是,如果改为二重圆筒等形状使厚度变薄,则 会有好的转变。在改为二重圆筒等形状时,使连接外壁和内壁的加强筋厚度越薄, 可以减少因加强筋引起的凹痕等影响。

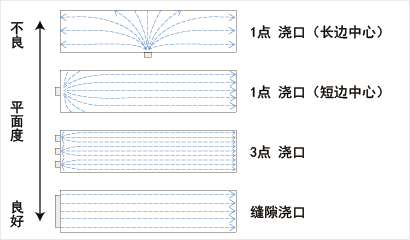

(f) 细长形成型品的翘曲变形 如果将浇口设置在细长形成型品的长边的一侧,则一般向浇口方面成弓形翘曲。所以,原则上浇口要设置在短边方面。见图7-4示例。

(g) 成型条件与变形 作为与变形有关的成型条件必须特别注意的是注射及保压时间、冷却时间、注射速度、模具温度。 (1) 注射及保压时间 注射与保压的总和时间要设计得 长于浇口封闭时间。如果比浇口封闭时间短,则有时变形增大。见图4-8。

(2) 冷却时间 一般而言,延长冷却时间会使变形减小。

(3) 注射速度 根据成型品形状的不同,有时注射速度快则变形小,有时相反,注射速度慢则变形小。在实际成型中,要通过改变注射速度来找出变形最小的条件。

(4) 模具温度 模具温度低的成型品变形小。但是,如果成型品的使用温度高,有时则会产生后收缩变形或尺寸变化的问题。模具温度要根据这些因素综合考虑决定。

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||