HOME > 技術紹介 > 成形技術 > TOPAS(R) COCの成形技術

成形作業における注意点

2. 成形作業における注意点 他材料からTOPAS® COCに切り替える場合は、可塑化装置を分解してスクリュ、シリンダ、ノズルを直接清掃する事をお勧めします。汚れ等は真鍮のブラシ等で擦り落として下さい。樹脂が付着している場合は、樹脂のTg以上に加熱すると除去し易くなります。特にスクリュの可塑化初期部や逆流防止弁内部、ノズル内部先端内壁は樹脂が付着しやすく汚れている場合が多いので御注意下さい。

少量の試作や日程上の都合で可塑化装置の分解清掃が難しい場合があります。この場合、パージで材料切り替えを行います。透明性樹脂へのパージによる切り替えは難しく、特に粘度の低いTOPASの場合は十分な注意が必要です。以下に種々樹脂からの切り替え方法について例示します。この方法で材料が置き換わらない場合、可塑化装置の分解清掃が必要となります。尚、効率の良いパージ方法は成形機の種類や可塑化装置によって異なりますので、弊社に御相談下さい。

(1) TOPAS 5013系への切り替え TOPAS 5013系は極端に粘度が低いので、直接他の材料からパージで切り替えることが出来ません。そこで、若干粘度の高いTOPAS 6013系でパージして他の樹脂を置き換え、次にTOPAS 5013系にパージすること置き換えをする事が可能になります。TOPAS 5013系にパージで切り替えをする場合、TOPAS 6013系の樹脂の準備をお願いします。TOPAS 6013系の樹脂に切り替える前についての注意点は(2)に準じます。

(2) TOPAS 5013系以外への切り替え 前の樹脂の種類、粘度によって、パージ効果が異なりますので、以下にその方法を例示します。 (a) 前の材料が高粘度樹脂の場合 一旦低粘度のパージ材、PP、PE等で一般材料を置き換えて下さい。もし、低粘度材料のパージ材、PP、PE等で置き換えが不可能である場合、最初に高粘度の物を使い、次に低粘度の物に置き換えて下さい。この置き換えが不十分であると、最終的に良品が得られませんので御注意下さい。 この後、成形予定のTOPASの成形温度に上げパージしてください。

(b) 前の材料が低粘度の場合 一旦低粘度のパージ材、PP、PE等で一般材料を置き換えてください。 この後、成形予定のTOPASの成形温度に上げパージしてください。

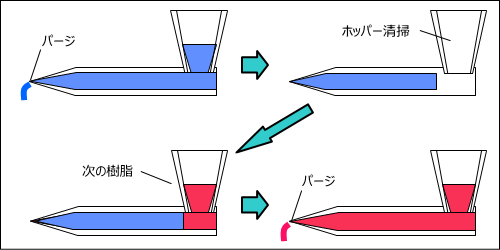

(c) 前の材料がCOC、COPの場合 成形予定のTOPASの成形温度に上げパージしてください。但し、COC、COPは空気中の酸素で酸化が進み炭化物が発生しますので、シリンダ内を樹脂で満たした状態を保って下さい。つまり、前の材料がホッパ口から見えなくなったら直にスクリュを止めて前の樹脂でシリンダ内を満たしておきます。次にホッパ等を掃除し、TOPASを投入してパージ作業を進めてください。窒素をホッパに注入している場合は注入しながらパージを行ってください。この「シリンダ内を樹脂で満たした状態を保ちながらパージを行う」 事がポイントとなります。

酸化防止のため、成形を一旦止める場合は以下の方法を行って下さい。尚、シリンダ温度を下げる場合、できるだけ計量工程後にスクリュを止めて下さい。再加熱後のスクリュの動きが「射出工程」から始まるため、万が一トラブルで樹脂の一部が溶けていない場合、スクリュが前進しない事で異常が察知できます。再加熱後に「回転工程」から始まると、トラブルが発生した際に捻りの力に弱いスクリュが破損する恐れがあります。

(1) 数十分から1時間程度の停止 スクリュやホッパに樹脂を入れたまま、窒素をホッパに注入している場合は注入した状態で停止します。成形開始前には滞留した樹脂をパージしてから成形を始めます。

(2) 数時間から半日程度の停止 スクリュやホッパに樹脂を入れたまま、窒素をホッパに注入している場合は注入した状態でシリンダ温度をTg+10℃付近に下げます。成形開始前にシリンダ温度を成形温度に上げ、滞留した樹脂をパージしてから成形を始めます。

(3) 半日から数日程度の停止 スクリュに樹脂を入れたまま、窒素をホッパに注入している場合は注入した状態でシリンダ温度をTg+10℃付近に下げます。ホッパの樹脂は成形再開前に乾燥をやりなおします。成形開始前にシリンダ温度を成形温度に上げ、滞留した樹脂をパージしてから成形を始めます。

(4) 数日以上の停止 スクリュに樹脂を入れたまま、窒素をホッパに注入している場合は注入した状態でヒータを切りシリンダ温度を下げます。シリンダが十分冷却したら窒素を止めます。ホッパの樹脂は成形再開前に乾燥をやりなおします。成形を再開する場合には、成形開始3時間以上前に窒素をホッパに注入し、シリンダ温度をTg+10℃付近に上げておきます。この状態で3時間以上経ったらシリンダ温度を成形温度に上げ、滞留した樹脂をパージしてから成形を始めます。

図2-1 COP、COCからの切り替え図解例

|