阐明注塑成型时气体产生原理的新评价方法

阐明注塑成型时气体产生原理的新评价方法 |

|---|

| 1. 导言 |

在上次的报告中我们介绍了捕集和评价成型时所产生气体的独有方法――“注塑成型时产生气体的评价法(Gas Investigation Method in Injection Molding ;以下简称GIMIM”,了解到注塑成型时热分解气体产生过程的有关知识,并针对基于该过程的模垢(MD)进行了考察(*1)。许多客户访问了该报告,可见大家对成型时的气体问题非常关注。本次,我们将聚焦同为气体问题之一的“气体烧焦”问题,就其原理的推定与对策进行介绍。 |

| 2. 源自热分解气体的问题 |

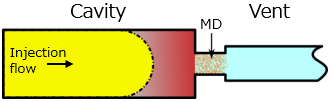

气体烧焦是由于树脂的分解气体或空气在模具中处于密封状态时,因隔热压缩所产生(图1)。通常模具上由于设置有排气口或分模线,因此不易出现气体烧焦。但是,连续成型会导致排气口堵塞,同样地会因隔热压缩引起气体烧焦的情况(图2)。由于无法特定导致排气口堵塞的成分来源,因此其原因不明,此外也很难再现该现象。 |

|

| 图1 : 密闭型气体烧焦示意图 |

|

| 图2 : 排气口堵塞型气体烧焦示意图 |

| 3. 在考虑到气体产生原理基础上的对策 |

| 3.1 射出时的能量损失所产生的气体 |

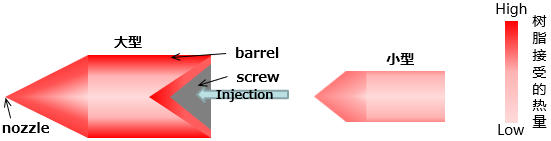

在上次的报告中,我们指出在塑化时产生的气体是从料斗侧排出,流入模具的气体就是射出时产生的气体。 射出时会产生大量气体,其主要原因在于喷嘴的能量损失很大。一般来说,注塑成型机的喷嘴采用了急剧缩小的管状构造,该形状会导致产生能量损失。 |

|

| 图3 : 注塑成型机喷嘴的急剧缩小管内的流动 |

不仅是喷嘴采用了这种急剧缩小的管状构造,成型品的浇口也采用了相同的构造,这种形状损失基本上与流速成二次方比例,因此射出速度越快,就有越多的能量损失转化为热量,从而产生大量的热分解气体。为了抑制从注塑成型机中产生的气体,降低流速,以及采用能够减少形状损失的浇口和喷嘴构造非常重要。 一般认为,降低流速的方法有下述几种。 ① 降低射出速度的设置 ② 采用多点浇口 ③ 采用多型腔模具 ④ 扩大浇口或喷嘴。(图3的ΦD1部分) |

| 3.2 注塑成型机料筒内的热传导不均匀 |

为了进行树脂颗粒塑化,一般会在塑化时利用剪切热与料筒外侧的电加热器热。熔融后的树脂会在射出前持续接受电加热器热。 图4是料筒内树脂所接受热量的模式图。由于从构造上看,热源位于树脂的外侧,是通过热传导向内部传递热量,因此可知内外会存在热量差。 |

|

| 图4 : 料筒内树脂接受的热量模式图 |

树脂中心部位与外侧之间的距离越远,温度差就越大,随着时间的推移,停留在壁面上的树脂会开始出现热分解。 为了防止这种不均匀的热传导所产生的问题,可以采用下述对策。 ① 不要选择与成型品相比,体积过大的成型机 ② 尽量降低料筒温度 ③ 为了避免出现模具造成的热损失,应避免进行模具接触成型。 或在模具接触部位上设置隔热层 ④ 为了避免电加热器输出值变高,应注意周围的温度变化 |

| 3.3 引起气体烧焦不良的成分与排气口堵塞的原理 |

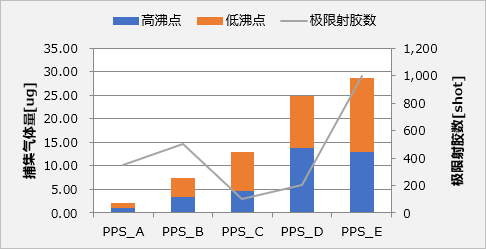

在利用GIMIM测定的各种气体成分中,如为高沸点成分,则附着在模具上的概率高于被排出的概率。相反,如为低沸点成分则趋于更容易被排出。根据下述实验结果,可以明确引起排气口堵塞的MD与高沸点成分的量不存在线性关系。 我们使用排气口评价专用试验模具,得到了多个不同PPS品级的气体量与极限射胶数(至出现气体烧焦的射胶数)的关系(图5)。从而可知气体的总量及高沸点气体量和极限射胶数几乎不存在相关性。 |

|

| 图5 : 极限射胶数与气体量的关系图 |

通过采用GIMIM的分析,我们推定排气口堵塞是由于分解气体中的低沸点成分量、高沸点成分量、合计总量通过复杂的关系发挥作用而引起的。此外,还有报告提到过这样的事例:高沸点成分附着在排气口上成为MD,通过空气或低沸点气体可以吹去MD,消除了排气口堵塞问题。也就是与附着在排气口上的高沸点成分相比,当空气或低沸点气体吹去的量为同等以上时,则不会造成排气口堵塞,不易出现气体烧焦。 为了防止排气口堵塞所造成的气体烧焦,可以考虑下述方法。 ① 尽量降低料筒温度,避免发生热分解 ② 对于少量附着的MD,频繁用布等擦拭排气口部位 ③ 参考3.1节与3.2节的对策,根据需要施行 |

| 3.4 GIMIM的应用:清洗工序验证 |

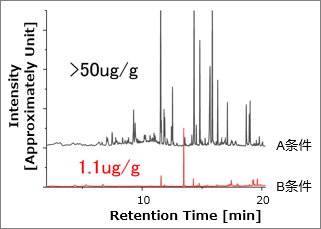

关于清洗工序的效果,以往只能在进行了数千~数万次射胶成型后,通过目视的方法进行确认。而采用GIMIM,由于能以ppm为单位检测成分,因此能够以很少的射胶数验证是否适当地进行了清洗工序。在清洗工序中能否清除掉材料,取决于材料间的极性、粘度、相容性等各种要素。普遍认为,一般情况下难以完全清除掉料筒内部的树脂。但是,通过选择清洗材料,可以将残留的树脂量减少至与分解机器进行清洁时的同等水平。下面将为大家介绍根据清洗工序的差异所得到的实验结果(图6)。在A与B条件中,成型机、模具、成型条件、评价材料完全相同,仅改变了清洗材料。在最后的PPS成型时进行了气体分析。

A条件:之前的材料 → 高粘度PE清洗 → 含GF的PC → PPS清洗 → PPS成型 B条件:之前的材料 → 高粘度PE清洗 → 市面销售的清洗料①※ → PPS清洗 → PPS成型

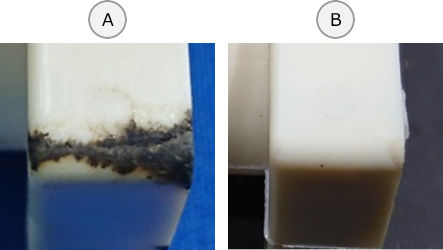

A条件下,经过数次射胶后,在流动末端发生了气体烧焦,而B条件下没有发生气体烧焦,在图7的图表中气体也有所减少。 |

|

| 图6 : 根据不同清洗条件进行的气体烧焦比较 |

|

| 图7 : 采用GIMIM对各种条件下的气体成分进行比较 |

在A条件下,检测出清洗材料与残留的PPS所产生的分解气体。 而采用B条件的清洗方法时,仅检测出单纯的PPS成分,热分解气体大幅度减少。 接下来我们对根据材料/清洗的组合而产生的热分解气体的残留性进行了比较(表1)。针对残留量,进行的是相对比较。 |

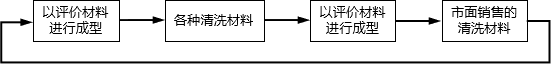

试验方法 |

|

重复进行该循环,在评价材料成型时进行气体分析。

查看分析结果可知,因清洗后的残留物而产生气体的事例较多,清洗效果参差不齐。此外,在使用POM、PBT、PPS的试验结果方面,可知市面销售的清洗料也具有效果。 |

表1 : 评价材料与气体的残留性 |

| 评价材料 | ||||

清洗材料 |

POM | PBT | PPS | LCP |

含GF的PP |

清洗料 : 残留 |

清洗料 : 残留 |

- |

- |

含GF的PC |

- |

- |

清洗料 : 细微残留 |

清洗料 : 细微残留 |

高密度PE |

未检测出 |

清洗料 : 残留 |

清洗料 : 残留 |

清洗料 : 残留 |

POM |

未检测出 |

- |

- |

- |

PBT |

- |

PBT : 少量残留 |

- |

- |

PPS |

- |

- |

PPS : 残留 |

- |

LCP |

- |

- |

- |

LCP : 残留 |

市面销售的清洗料①※ |

- |

未检测出 |

未检测出 |

- |

市面销售的清洗料②※ |

未检测出 |

- |

- |

- |

※DAICEL MIRAIZU株式会社制作 |

| 5. 结语 |

热分解气体被认为是成型时引起气体、MD问题的一大要因,对此,我们通过运用新方法“GIMIM”,从中获得了新的知识和见解。但是,还存在许多尚未解明的问题,需要继续进行验证。今后,我们将进一步推进运用“GIMIM”开展调查研究,致力提供气体、MD问题的新解决方案,不断开发出抑制气体、MD问题产生的材料/品级。 |

| 【相关信息】 | |

• |

|

物性目录: |

物性一览表 |

联系方法: |

▼各营业部 |

| ▼本网站的咨询页 |

2021/09/13 |