HOME > 製品情報 > DURANEX(R) PBT

自動車高電圧環境に適した樹脂材料 --PA66とPBTの電気特性の比較--

自動車高電圧環境に適した樹脂材料 |

| 1. はじめに |

現在、自動車を取り巻く環境は大きな変化の中にあり、人々の自動車への要求も変わりつつあります。従来は、デザイン・燃費・オプション装備などが自動車を選択する基準でありましたが、今後はCASE (Connected、Autonomous、Shared & Service、Electric)が重要なキーワードになると予想されています。特に電動化については、各国の脱化石燃料化、排ガス規制強化などの影響によりさらに加速すると考えられます。 樹脂材料は自動車の軽量化に貢献するとともに絶縁性を持つため、電動化の進行に伴い自動車部品への使用量も増加していく可能性があります。自動車で要求される環境温度-40℃~140℃の範囲で一定の機械特性・耐薬品性を持つ材料として、PA66やPBTが一般に良く使用されています。両材料にはそれぞれ特徴がありますが、供給の安定性もあり、昨今ではPBTの採用例が増えて来ています。 今回、高電圧部品を想定した電気特性について両者の比較を行い、その適性について検討しました。 |

| 2. 高電圧部品について |

電動車(HEV、PHEV含む)の基幹部品は、バッテリー、PCU、モータ・ジェネレータに大別されます。それぞれ、蓄電、制御、駆動・回生の機能を持ちます。これらの部品は高圧ハーネスで電気的に接続され、各々の部品間には300V~600V程度の電気が流れます。そして、その絶縁部分には樹脂材料が使用されることになります。同部品に使用される材料は、高電圧環境下で使用されても問題を起こさない電気特性と、自動車部品として従来から要求される機械特性・寸法精度・耐熱性・耐薬品性などを併せ持つ必要があります。 |

| 3. 高電圧部品に適した樹脂材料について |

高圧コネクタや端子台等で一般に使用されるPBT-GF30%およびPA66-GF33%を評価しました。以下に比較対象の材料を示します。

(評価材料) ・ジュラネックス®PBT CG7030 (PBT-GF30%) /高電圧用途向け・高圧コネクタ等 ・ジュラネックス®PBT 531HS (PBT-GF30%) /金属インサートを含む製品向け・バスバー等 ・ジュラネックス®PBT 330HR (PBT-GF30%) /一般部品向け ・PA66-GF33% /一般射出成形向け |

| ■機械特性 |

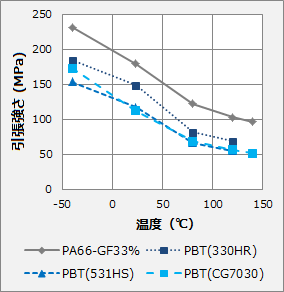

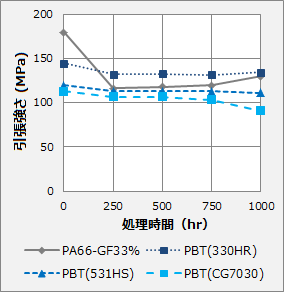

図1に各材料の引張強さの温度依存性、図2に湿熱環境下に保持した時の引張強さの変化を示します。なお、引張試験はISO527-1,2に基づき、また湿熱環境は85℃×85%RHの高温高湿槽に相当時間放置後、測定した結果です。 絶乾状態での引張強さ温度依存性(図1)については、全ての温度領域において、PA66-GF33%はPBT-GF30%の各グレードに比べて高い値を示します。一方、湿熱環境下で処理された場合、PA66-GF33%は吸湿により強度低下が起きるため、PBTの各グレードとほぼ同等の強さまで低下します。実際の車両の使用環境(湿度あり)を考慮した場合、両者の差は、大きくないと判断されます。 |

|

|

| 図1:引張強さの温度依存性(絶乾) | 図2:湿熱処理後の引張強さ |

|---|

| ■寸法精度 |

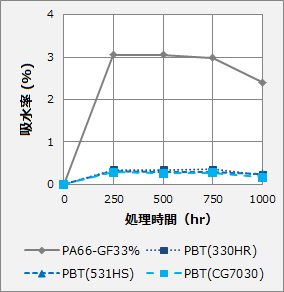

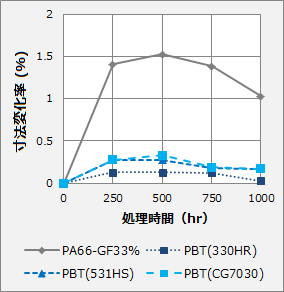

多くの部品の集合体である自動車では、部品の寸法公差を守りばらつき無く量産することは非常に重要です。樹脂材料の種類によっては、吸水することにより寸法変化が大きくなり、部品使用時の寸法に影響する場合があります。 図3に各材料の吸水率、図4に流動直角(TD)方向の寸法変化率を示します。評価した試験片は、多目的ダンベル試験片で、85℃・85%RHの環境下に所定の時間放置後に測定を実施しました。 図3、図4の様に、PA66-GF33%は、初期から吸水率が大きく、その結果として寸法変化も大きくなります。一方、各PBTについては、吸水率・寸法変化率ともPA66-GF33%の1/10程度であり、寸法面では非常に優れていることがわかります。 |

|

|

| 図3:湿熱処理後の吸水率 | 図4:湿熱処理後の寸法変化率(TD方向) |

|---|

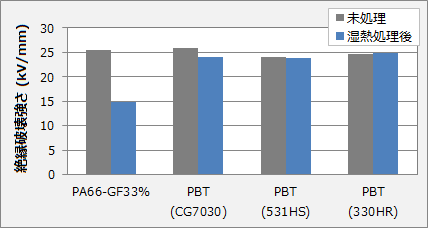

| ■絶縁破壊特性 |

高電圧で使用される材料に特有の要求特性として、絶縁破壊強さがあります。樹脂材料は、絶縁性を持つため、通常は一定の電圧を負荷しても電気を通すことはありません。しかし、材料の絶縁破壊強さ以上の電圧をかけた場合、絶縁破壊を起こし通電します。今回、湿熱処理前(未処理)と湿熱処理後(85℃×85%RH×1,000hr後)の各サンプルについて、絶縁破壊強さの評価を実施しました。結果を図5に示します。 未処理での絶縁破壊強さは、各PBTおよびPA66-GF33%で大きな差はありません。一方、湿熱処理を実施した後は、PA66-GF33%のみ約40%の大幅な低下がみられました。上記の通り、PA66は吸水率が高いため、吸水により絶縁破壊強さが低下した可能性が示唆されます。 |

|

| 図5:湿熱処理後の絶縁破壊強さ |

|---|

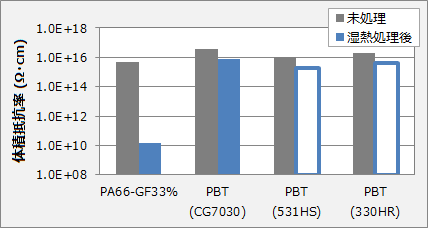

| ■体積抵抗率 |

体積抵抗率は、樹脂材料の絶縁性を示す指標の一つであり、一般の樹脂材料であれば1015Ω・cm前後の数値となります。 図6に未処理および湿熱処理後(85℃×85%RH×1,000hr後)の体積抵抗率の測定結果を示します。未処理では、PA66-GF33%およびPBT(CG7030)とも1015Ω・cm以上の体積抵抗率を示しますが、湿熱状態では、PA66-GF33%は体積抵抗率が大きく低下する傾向が見えます。 |

|

|

|

|

| 図6:湿熱処理後の体積抵抗率 |

|---|

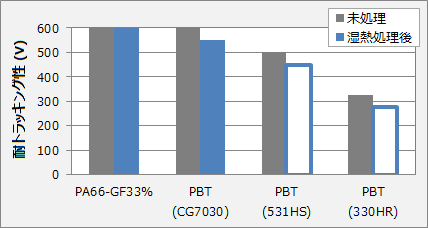

| ■耐トラッキング性 |

トラッキング現象は、絶縁材料の表面が炭化し導電経路が形成されることにより、導通し破壊する現象です。トラッキング破壊の発生しにくさを表した指標として耐トラッキング性(CTI)があり、CTIについても同じくPA66-GF33%とPBTの比較を実施しました。結果を図7に示します。 耐トラッキング性の測定上の上限は600Vです。未処理ではPA66-GF33%、PBT(CG7030)とも、600Vを示しました。湿熱処理後は、PBT(CG7030)は、僅かにCTIが低下しました。PA66が低下しないのは、分子構造上トラッキング破壊が起きにくいことに由来します。PBT(CG7030)は湿熱環境で若干CTIが低下しますが、同特性は沿面距離の確保でカバーできると想定されます。 |

|

|

|

|

| 図7:湿熱処理後の耐トラッキング性 |

|---|

| 4. まとめ |

以上をまとめると、自動車部品で一般的に要求される湿熱環境下を考慮した場合の特性は表1のようになります。一般に、絶縁破壊や体積抵抗率など樹脂材料の絶縁性を示す特性については、設計でカバーしにくく、湿熱環境下でもその特性変化が小さい各種PBTは、PA66よりも高圧環境下での使用に適した材料であると判断できます。 これらの結果は、PBTを使用したほうが、環境の変化に伴う電気特性のばらつきを少なくする可能性を示唆しています。 電動化の推進に伴う新規の部品において、使用環境によっては採用を検討すべき材料の一つです。 |

表1:高電圧向け樹脂材料比較 |

| アイテム | PBT |

PA66 | ||

| 330HR | 531HS | CG7030 | - | |

GF30% 耐加水分解 |

GF30% 耐HS |

GF30% 高電圧用途向け |

GF33% |

|

| 引張強さ | +++ | ++ | ++ |

+++ |

| 寸法変化 | +++ | +++ | +++ | + |

| 絶縁破壊 | (+++) | (+++) | +++ | + |

| 体積抵抗率 | (+++) | (+++) | +++ | + |

| 耐トラッキング性 | + | ++ | +++ | +++ |

※性能基準:+++ (良) > + (悪) ※()は、推定値 |

| 【関連資料】 |

物性表はこちら: |

本文以外: |

当記事の技術・材料に関する |

◆各営業部 |

| ◆WEBお問い合わせ |

2020/02/28 |