HOME > 製品情報 > DURANEX(R) PBT

自動車の電動化に伴う材料開発の取り組み ~PCU向け材料を中心に~

自動車の電動化に伴う材料開発の取り組み ~PCU向け材料を中心に~ |

| 1. はじめに |

|

自動車産業では100年に一度の大変革といわれるように、大きな変化を迎えており、CASE(コネクティッド、自動運転、シェアリング、電動化)が重要キーワードとなっています。中でも電動化は、地球環境問題を背景とし、ヨーロッパや中国を中心に脱化石燃料化に向け、内燃機構車(ICE)から電動化車両(HEV・PHEV・EV・FCV)へのシフトが加速しています。イギリス、フランスは2040年からICEの販売を禁止、ノルウェー、オランダ、インド、中国もEVとHEVだけを販売する方針を打ち出しています。このような電動化の流れの中、当社も電動化車両に貢献できる樹脂製品の開発を進めています。 |

|

2. 電動化で変わる自動車部品 |

||

|

ICEが燃料を使用してエンジンを駆動するのに対し、EVはバッテリーからの電気でモータを駆動させます。そのため、大容量のバッテリー、駆動用モータとともに、バッテリーを充電するための充電ガン・インレット、駆動用モータ出力を調整するためのパワーコントロールユニット(PCU)が必要となります。これらの部品はこれまでの自動車よりはるかに高い電圧と大電流で動作し、それを制御しています。 |

||

|

|

3. PCU部品に求められる樹脂 |

PCUは駆動用モータを駆動するために、バッテリーから供給される直流電圧を3相交流電圧に変換、またはバッテリーに充電するために、発電機で発生する交流電圧を直流電圧に変換する機能を有しています。樹脂は絶縁部品として用いられ、リアクトル、インバータケース、電流センサー、DC-DCコンバータ等に用いられています。またPCUには大電流・大電圧が流れるため、使用環境下における高い絶縁特性のある樹脂が求められます。さらに近年においては小型化・軽量化が進んだことにより、耐ヒートショック性、ハンダ耐熱性も求められるようになってきました。 自動車部品は非常に厳しい環境下(例えば-40~150℃、~95%RH)で使用されるため、樹脂にはそのような環境下における耐性が要求されます。特にPCUをはじめとした、高電圧部品では吸水による絶縁特性の低下が懸念点として挙げられます。当社製品のジュラネックス® PBT、ジュラファイド® PPSは吸水率が低く、自動車の厳しい環境下でも絶縁特性を維持する特徴を有しており、多くの高電圧部品に採用されています。以下に採用実績のある当社製品の一例をご紹介します。 |

3-1. 耐トラッキング特性に優れるジュラネックス® PBT CG7030 |

自動車の高電圧部品への採用例として、ジュラネックス CG7030をご紹介します。この材料は高いトラッキング性能※(CTI:600V)を有しており、設計上、充分な沿面距離を稼げない高電圧部品に対し、高い信頼性を確保することが可能となります。また下記のようにさまざまな特性を付与したグレードを販売しており、要求特性に応じて材料をご提案しています。 |

|

| ※トラッキング性能について

下記写真のように、電解質水溶液の介在下で交流電圧を印加して絶縁破壊の起こりにくさを評価するのが一般的な耐トラッキング試験です。CTI(比較トラッキング指数)は、トラッキングを起こさない最大電圧であり、耐トラッキング性の指標とされています。高電圧部品に、水分や塩分が浸み込んでトラッキング現象が起こり、火災事故に至る場合があるため、高電圧部品の絶縁体にはこのCTI値の高い材料を選定する必要があります。 |

|

| 3-2. 耐ヒートショック性に優れるジュラファイド® PPS 6150T73 |

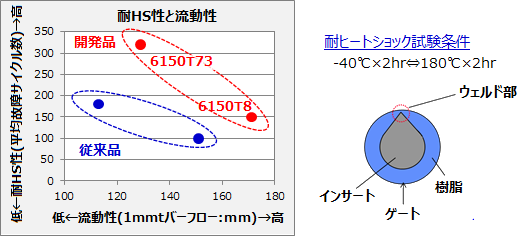

近年、部品の小型・軽量化の要求を満たすため、樹脂と金属を一体成形する方法(インサート成形)が主流となってきています。インサート成形の場合、金属部と樹脂部の線膨張率の違いによって温度変化時に樹脂が割れる可能性があるため、樹脂にはそれを防ぐ高い耐ヒートショック性が求められます。同時に、金属部品を適切な位置に保持する必要があるため、高い寸法精度も必要となります。このような市場ニーズに対して、当社ではジュラファイド 6150T73を開発しました。このグレードは、高い耐熱性・耐薬品性を有したPPSに優れた耐ヒートショック性能と加工性、高い寸法精度を付与したグレードです。従来技術では、成形性(流動性)を上げると耐ヒートショック性が低下するという問題がありました。PPSのベースポリマー、各種充填材・添加剤の最適化、コンパウンド技術の改良により、高い成形性と耐ヒートショック性を兼ね備える本グレードを誕生させました。現在、自動車の電動化部品向けに展開し採用が進んでいます。 |

〇ヒートショック割れのメカニズム |

|

〇耐ヒートショック性能の向上 |

|

4. 将来に向けた材料開発 |

PCUには絶縁用途で樹脂が用いられていますが、筐体自体は金属です。この筐体の樹脂化が今後のトレンドになる可能性があります。樹脂化によるメリットは電費向上(軽量化)や生産性向上が挙げられます。しかし、樹脂化には大きなハードルがあります。一般的に金属の樹脂化における課題は強度・寸法精度(変化)が挙げられますが、PCUをはじめとした電動化部品では、より金属ライクな樹脂が求められるため、電磁波しゃへい性や高い熱伝導率も課題となります。当社では、これら電動化部品に対する課題についても材料開発を進めています。 |

| 〇次世代自動車に向けた樹脂への要求 |

|

| 4-1. 導電グレードの開発 |

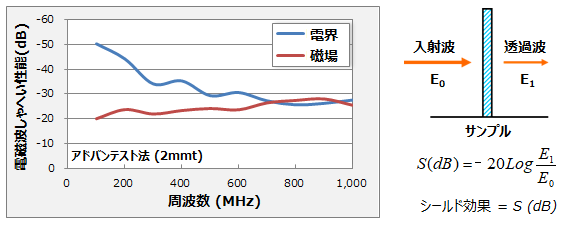

電動化が進む自動車において、各部品での電気的ノイズ対策(EMC※)が必要とされています。自動車のエレクトリックコントロールユニット(ECU)が電気ノイズにより誤作動を起こすと大きな問題となります。金属であればこの電気的ノイズ(電磁波)に対し、高いしゃへい性を有しています。一方、標準の樹脂はしゃへい性をほとんど有していないため、そのままの置き換えが困難です。当社では市場のニーズを探索しながら、電磁波しゃへい性を付随的に有した材料を開発中です。 |

| 〇開発材料のしゃへい性能 |

|

※EMC(電磁両立性)とは、EMI(エミッション問題)とEMS(イミュニティ問題)を両立させること。 |

5. 最後に |

今回はPCU向け材料を中心にご紹介しました。現在市場では、電動化をキーワードとしてモータやバッテリーをはじめ、さまざまな部品の開発が進んでいます。そのようなPCU以外の部品向け材料のトレンドも別の機会にご紹介する予定です。今後も我々はエンジニアリングプラスチックの専業メーカーとして、市場ニーズに適した材料開発を進めていきます。 |

物性表はこちら: |

◆6150T73 |

当記事の技術・材料に関するお問い合わせはこちら: |

◆各営業部 |

| ◆WEBお問い合わせ |

2019/03/19 |